Multifunktionsöl: Der Vielseitige Helfer für Industrie und Alltag

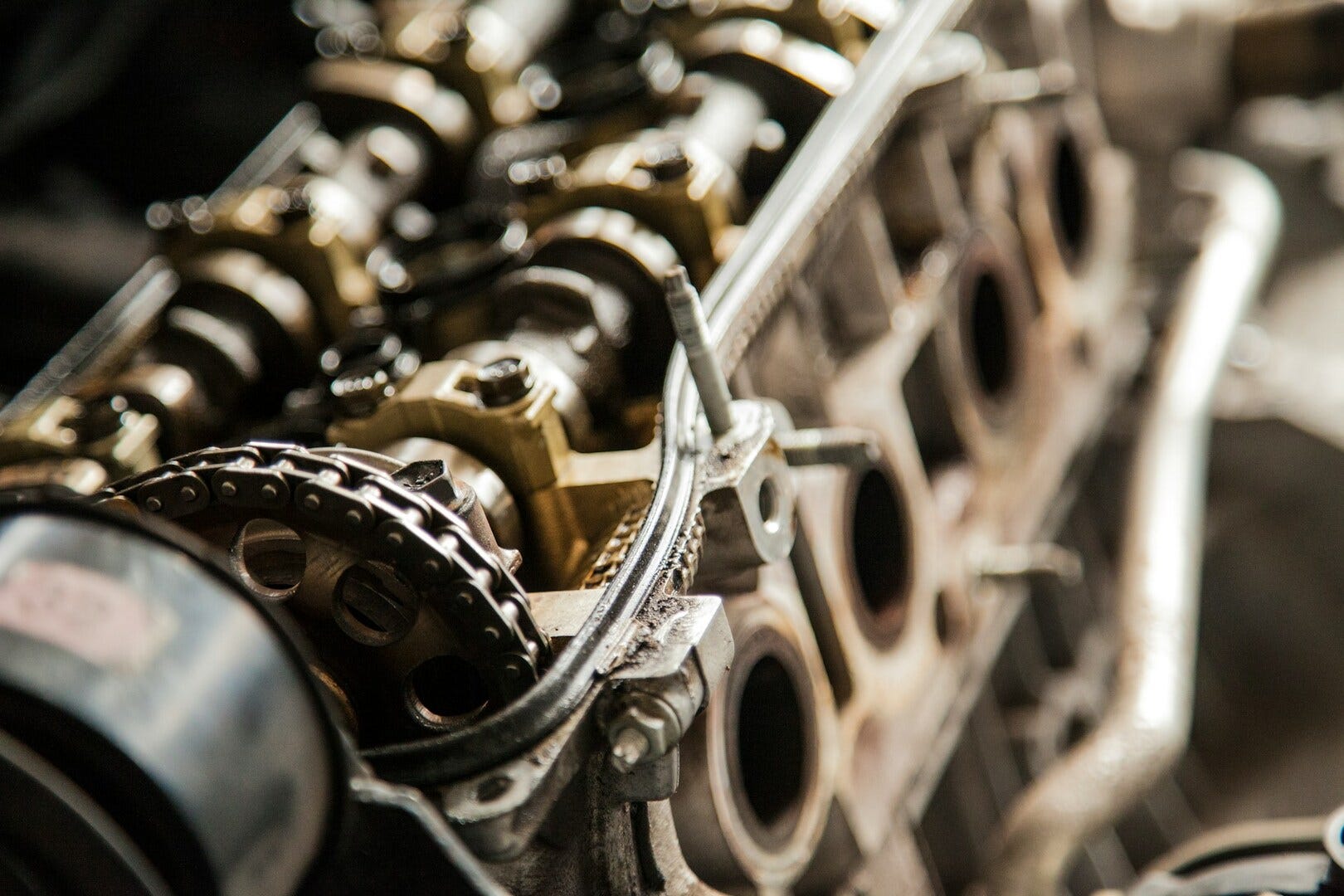

Effizienz und Zuverlässigkeit sind entscheidende Faktoren für den Erfolg. Vor allem in der Industrie erweist sich das Multifunktionsöl als unschätzbarer Begleiter. Diese Öle sind mehr als nur ein Schmierstoff; sie sind wahre Problemlöser für e [...]